技术资料

作者:优普时间:2023-03-22 11:22:22阅读数:

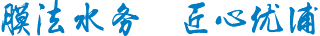

对于污水处理MBR膜材料PTFE平板微孔膜而言,生产工艺主要有压延、车削和拉伸等,其中只有拉伸薄膜才具有良好的微孔结构制备PTFE微孔膜的传统工艺是将一定比例的PTFE粉料和助挤剂混合后,经过挤出、压延、干燥、拉伸、烧结、冷却等一系列工艺,最后制得多孔材料。在传统工艺的基础上,又研制出了制备PTFE微孔膜的改进方法,如不同温度下的多次拉伸法、无应力烧结拉伸法等。

污水处理MBR膜材料PTFE平板微孔膜制备工艺流程,如图1-1所示。

(1) 原料与混合

聚四氟乙烯平板微孔膜采用高结晶度、高分子量乳液聚合PTFE分散树脂为原料,经过润滑剂混合、预成型、糊膏挤出、压延、拉伸和热定型等主要步骤制备而成。所制备的聚四氟乙烯微孔膜具有原纤一结点状的多微孔结构,由于拉伸微孔膜比重较小,体积比相同质量的PTFE产品大2~3倍,因此又称膨体聚四氟乙烯ePTFE。用于制备拉伸微孔膜的PTFE树脂必须选用分散树脂粉末,要求结晶度高(≥98%),分子量在200万~ 1000万。分散树脂粉末的初级粒子直径为0.2~0.3um,经凝聚后次级粒子直径为500um左右,如图1-2所示。为避免树脂结团或过早纤维化,PTFE分散树脂在运输过程中应避免剧烈震动,应在干燥、低温环境下(小于19C)储藏。

PTFE高聚物数均分子量大多在数百万到千万之间,熔融时黏度很高,流动性很差。PTFE微孔膜加工时将PTFE树脂粉末与助挤剂(石油醚、溶剂油、石蜡油等 )按比例混合(一般质量比为100:18~25)成均糊状,为避免树脂粒子发生原纤化,混合过程中不能剧烈搅拌,一般采用V型旋转混合器进行混合。混合后的原料在35~60C的烘箱内静置-段时间(熟化),使树脂粉末与液体润滑剂充分混合。经混合后的PTFE树脂粉末形成糊膏粉末状,使树脂黏度降低,容易被挤出。

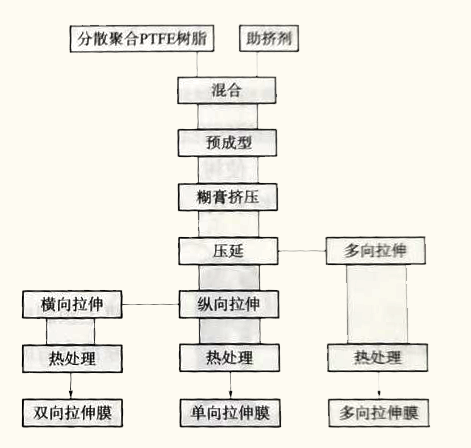

(2) 预成型与挤出将混合好的物料(糊状物料) 在预成型压坏机上预制成圆柱形坯料,压坯预成型一方面可以去除混合后原料中的空气,另一方面可以压制出能够装入柱塞挤出机料筒中的坯料。压坯时压头移动速度一般在75mm/min左右,以保证空气可以缓慢溢出,保持压力在1.5~3.5MPa,一般坯料直径比料筒直径小0.5~2mm,以方便装入挤出机料筒。

采用柱塞挤压成型工艺将坯料通过柱塞挤出机形成棒状或片状坯料(图1-3)。坯料通过前后等速度的压延机压延,在一定的压力下,将PTFE坏料压延成一定厚度和宽度的压延薄膜(基带)。

(3) 拉伸

污水处理MBR膜材料PTFE平板微孔膜PTFE压延膜再经过单向拉伸、双向拉伸或多向拉伸,制备出PTFE微孔薄膜。双向拉伸是在一定的温度和设定的速度下,同时或逐次在垂直的两个方向(纵向、横向)进行的拉伸。同时双向拉伸是指将片材在一台拉伸机内同时完成纵向、横向拉伸、热处理等工序,同时双向拉伸产品总体质量好,但设备复、价格昂贵,生产成本高;逐次拉伸法是将压延膜分别经过纵向、横向两次拉伸完成取向过程的方法,大多数是采用先纵向拉伸,然后再横向拉伸。目前广泛采用的是逐次拉伸法,该方法的主要优点是产品性能容易控制,操作较方便,拉伸后可在同一台拉伸机内完成必要的热处理,生产速度最高。

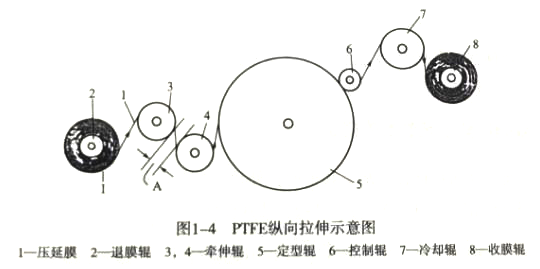

整个生产工艺中拉伸工序对膜结构与性能的影响尤为重要,PTFE纵向拉伸如图1-4所示。PTFE压延膜1从退膜辊2上退下后喂入牵伸辊3,薄膜被加热到可拉伸的温度。牵伸辊3和4的温度和直径都相同,它们之间用一个齿轮箱连接并可调节它们之间的相对速度。牵伸辊4的速度大于牵伸辊3,从而使膜在隔距A间得到打伸。通过调节牵伸辊温度、牵伸辊3和4的速度差、牵伸辊4的速度,可以控制拉温度、拉伸倍数和拉伸速度三个最重要的拉伸工艺参数。拉伸后的膜离开牵伸转4后进入温度可调的定型辊5,在5处热定型。控制辊6可以沿定型辊5的表面移动,从而控制膜的热定型时间,然后膜进入冷却7进行冷却,最后成品膜进入收膜辖8得到纵向(单向)拉伸微孔膜。

单向拉伸微孔膜孔隙率较低,在垂直于拉伸方向上的强度较小,幅宽窄而应用受到限制。为提高膜的孔隙率、横向强度,使膜达到要求的宽度,对纵向拉伸膜进行横向拉伸、热处理(热定型)以制得双向拉伸膜,横向拉伸加工过程如图1-5所示。纵向拉伸膜经过预热阶段后,在一定温度、扩张角的拉伸区内进行横向拉伸或扩幅,然后在幅宽略有减小的情况下热定型。

(4)热定型

热定型的目的是消除膜在拉伸过程产生的内应力、减少膜的收缩率、提高膜的尺寸稳定性,并使膜的微孔结构保持下来。热定型的温度一般高于预热及横向拉伸段温度。热定型通常在烘箱中加热,空气中淬冷。与纵向拉伸微孔膜相比,经横向拉伸和热定型后的双向拉伸膜,膜的厚度变薄,密度减小(孔隙率增加),横向拉伸强度提高。

扫码关注我们