技术资料

作者:网络时间:2025-09-15 13:33:24阅读数:

【目的】

膜污染是膜生物反应器(MBR)系统运行的重要限制条件,膜清洗是抑制膜污染和提高产水能力的主要手段。文章旨在提高膜池清洗质量及运行稳定性,降低清洗成本。

【方法】

文章以北京某大型全地下MBR再生水厂为例,分析导致该再生水厂膜组器污堵及透水率下降的主要因素,针对曝气管堵塞、膜组器板结、无机污染、有机污染等常见污染情况,对原有清洗参数及步骤进行优化改进,并开发出一系列新型清洗维护手段。

【结果】

进行曝气系统自清洗操作后,曝气管堵塞情况有明显缓解,日衰减速率由18.30 L/(m2·h·MPa)减少为6.25 L/(m2·h·MPa),曝气均匀度及抗板结效果显著提升。在进行在线除泥清洗后,膜池板结情况明显缓解,平均透水率能够恢复20%以上,且清洗前透水率越高,恢复效果越明显。氯洗程序优化后,在保证清洗效果的基础上,次氯酸钠可节约15%以上;搭建药剂循环系统,不仅能够实现清洗药剂的回收利用以及清洗成本的大幅节约,并且能够有效减少残余药剂对生化系统的冲击。

【结论】 文章提出的膜抗污染策略及清洗方式能够有效提高膜池运行过程中抗污染能力,提高膜池运行稳定性,对同类型再生水厂降低膜池清洗维护成本、提高MBR系统精细化管理水平有一定借鉴意义。

近几年城市地下污水处理厂呈现爆发式增长,根据相关调查报告显示,全国50%以上的地埋式污水处理厂采用厌氧/缺氧/好氧(AAO)或其改良工艺作为污水处理的主要工艺,超过25%的地埋式污水处理厂采用膜生物反应器(MBR)工艺作为深度处理工艺。 以“AAO+MBR”为主要处理工艺的污水处理厂,具有出水水质稳定、占地面积小、抗冲击负荷能力强、自动化程度高的特点。但无论是地埋式还是地上MBR再生水厂,膜污染问题一直是其运行过程中需要面临的主要问题。

常见的膜污染类型包括有机污染和无机污染,形成原因主要是污泥中的有机物质或污水中的Ca2+、Mg2+等无机物质在膜丝表面形成累积堵塞膜孔。膜组器常见的清洗维护方式主要包括物理清洗和化学清洗。物理清洗主要包括曝气擦洗、离线吊装冲洗、旋转膜组件清洗等方式,化学清洗主要利用酸性或碱性的化学药剂去除膜表面或孔内的污染物。但常规清洗方法存在清洗成本高、清洗质量不稳定、对不同膜污染类型清洗方式针对性不强等一系列问题,不利于水厂开展降本增效或精细化管理工作。

相比于地上MBR再生水厂,地埋式MBR再生水厂由于存在环境密闭及湿热的问题,对通风除臭系统要求更高,需要对全部池体进行密封处理,进而带来了吊装检查工作量大、观测不直接、自控系统要求高、清洗成本高等一系列问题。

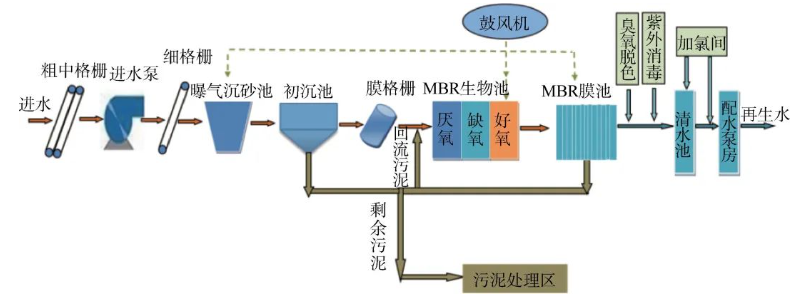

北京市某全地下MBR再生水厂(以下简称:某再生水厂)投产于2016年,处理规模为6×105 m3/d,主体工艺采用“AAO+MBR”工艺(图1),设计出水水质满足《城镇污水处理厂水污染物排放标准》(DB11/890—2012)B标准的相关要求。

图1 某再生水厂MBR膜系统工艺流程

由于各系列投产时间不一致,该再生水厂MBR系统同时存在5种不同年份、2种曝气形式的膜组器,各系列膜池运行情况均有一定差别。且各膜池存在曝气系统堵塞、有机污染、无机污染等多种复杂情况,不同形式、年份、衰减速度的膜组器清洗方式存在差异,难以实现运行管理精细化。且超大型地下MBR再生水厂由于规模效应,工况复杂程度进一步提升,给运行管理带来巨大挑战。

本文从优化MBR系统运行、减少膜组器板结、提高清洗质量、降低运行成本的角度出发,开展某大型全地下再生水厂MBR系统抗污染方法探索与实践工作,提出了针对曝气管路堵塞、膜丝板结、恢复性清洗(RC)成本高等一系列问题的处理手段,可为同类型MBR工艺提供参考。

1 研究对象及方法

1.1研究对象

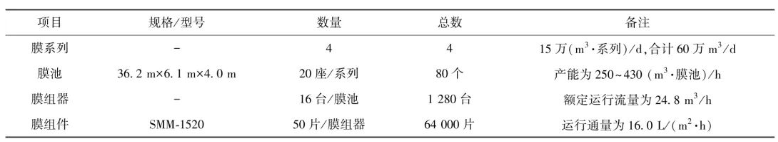

本文研究对象为北京市某60 万m3全地下MBR再生水厂的MBR系统。膜池整体为全地埋式设计,池顶用不透明玻璃钢盖板覆盖,分为A、B、C、D 4个系列,单系列处理规模为15 万m3/d。膜丝采用聚偏氟乙烯(PVDF)材质的中空纤维膜,平均孔径为0.08 μm。曝气方式主要采用大气泡曝气方式来延缓膜污染,气体从底部穿孔曝气管释放后被上方大气泡装置收集,以将连续气流转换为脉冲/间歇式的累积一定气量的非常短时间的释放,从而形成高强度的擦洗气流,对膜丝表面形成剪切冲刷,以维持膜系统的稳定运行通量。该水厂MBR系统设计参数如表1 所示。

表1 MBR膜工艺系统主要设计参数

1.2现阶段运行工况

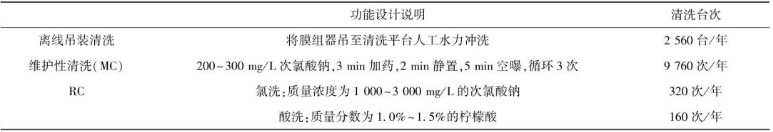

由于规模庞大且为全地埋式设计,该再生水厂日常运行过程中所面临的清洗、维护、检查等工作难度较小规模再生水厂呈倍增加。该再生水厂每年要进行大量清洗工作,具体如表2所示。

表2 MBR膜池清洗情况

因此,如何提高运行稳定性、降低维护及清洗频次,对于MBR系统高效、稳定运行显得尤为重要。

2 结果与讨论

2.1曝气系统堵塞问题研究

目前,许多再生水厂膜池曝气系统采用穿孔曝气管形式,通过曝气管上均匀分布的5 mm左右的曝气孔对膜丝均匀曝气。在调查过程中发现,再生水厂在实际运行过程中为获得更好的出水水质,MBR系统经常在较高污泥浓度环境下运行,容易发生活性污泥堵塞曝气管路的情况。当曝气管路堵塞时,气体无法作用在膜片表面,导致膜板结速率加快,透水率快速衰减。通常,大部分再生水厂通过开展离线吊装冲洗来进行曝气管路疏通,该方法不仅会产生高额的人工成本,同时在吊装冲洗过程中会造成膜丝断裂,严重时可影响出水水质。

为降低日常运行过程中曝气管堵塞的频率,实现对堵塞曝气管的原位恢复,某再生水厂在现有系统的基础上开发出曝气系统自清洗(AC)功能(图2)。膜池在曝气过程中,曝气管内充满空气,停止曝气关闭曝气阀门,管路内由于气压的作用仍存在空气。泄压阀的作用是通过打破曝气管气密性将曝气管内空气释放,使管外的污水进入曝气管内实现对曝气管的水力冲洗。重新关闭泄压阀、打开曝气阀门,曝气风机输送空气重新将曝气管内的污水排出,如此反复进行10~20 次,从而实现曝气管路堵塞位置的清洗。

某再生水厂将AC清洗纳入膜池日常维护中,根据污泥浓度情况每5~10 d进行1轮AC清洗,曝气管堵塞情况有明显缓解。如图3所示,在进行AC清洗后膜池曝气管堵塞数量明显减少,从清洗前的18处左右的堵塞数量基本减少为0处;进行AC清洗操作后,膜池运行稳定性显著提升,如图4所示,日衰减速率由18.30 L/(m2·h·MPa)减少为6.25 L/(m2·h·MPa)。

2.2板结膜组器在线除泥功能研究

由于活性污泥胞外聚合物具有一定的黏性,MBR系统在运行过程中活性污泥会在膜片表面逐渐积累,随着运行时间的增加而形成污泥板结情况,导致过水能力下降。在进行化学清洗前,通常需通过人工离线吊装冲洗去除膜片表面的板结污泥,以保证良好的化学清洗效果。但频繁的离线吊装冲洗不仅会造成人工成本的增加,反复吊装及冲洗过程也会造成膜丝断裂,缩短膜丝使用寿命或影响出水水质。

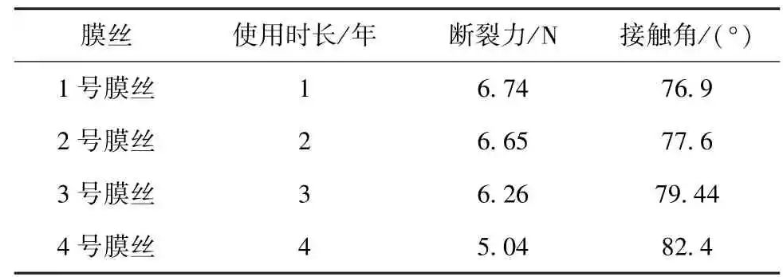

通过对不同年份膜丝检测发现,随着运行时间的延长,膜丝的机械强度呈现逐年下降趋势,膜丝表面亲水性能也逐年下降(表3)。机械强度下降导致膜丝在离线吊装清洗过程中更易发生膜丝断裂现象,导致出水浑浊度和出水TP升高。因此,在保证膜池良好清洗效果和过水能力前提下,应采取一定的措施减少离线吊装和人工冲洗频次,避免膜丝大量断裂。

表3 不同使用期的膜性能检测结果

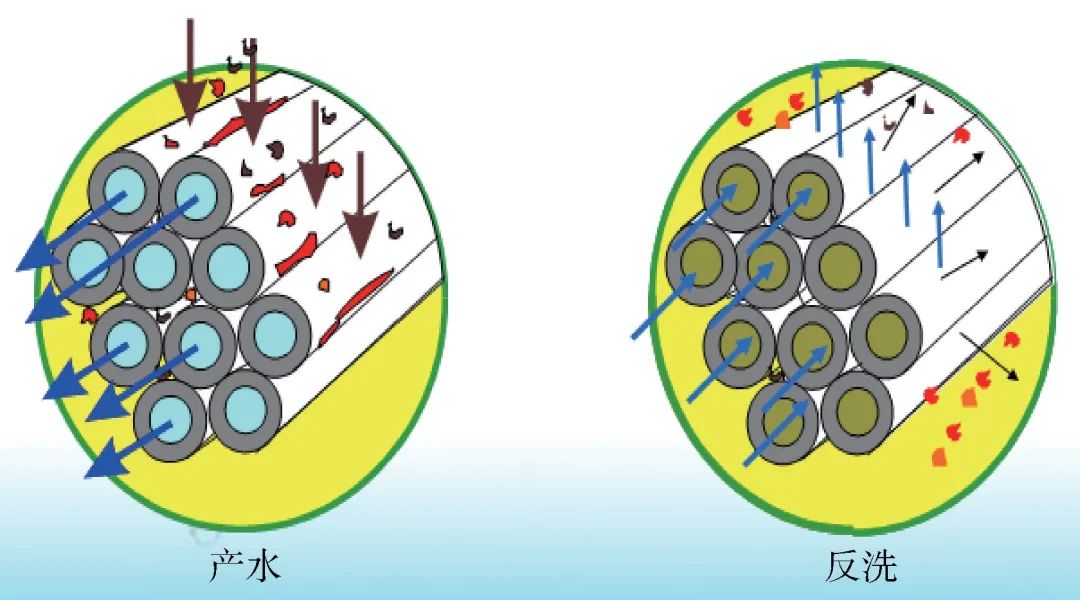

某再生水厂通过大量现场试验,在现有MC功能基础上开发出1种原位去除膜丝表面板结污泥的手段,即在线除泥清洗(DC)。其过程为膜池停运后利用反洗泵将质量浓度为300~500 mg/L的次氯酸钠打入膜丝内部,使药剂从内部透过膜丝表面微孔与表面板结污泥接触(图5)。次氯酸钠在与膜丝表面污泥接触后,可以使活性污泥失活或黏性降低,通过24~72 h曝气抖动的方式可以使板结污泥加速从膜丝表面脱落,达到原位去除膜丝表面板结污泥的效果。

图5 帘式MBR膜产水和反洗过程

在经过一段时间的运行之后,膜丝表面形成板结污泥层及絮状物,且随着运行时间延长板结情况逐渐加剧。在经过24 h DC后,膜丝表面板结污泥及絮状物基本得到去除。

在进行DC后,膜池透水率也有较为明显的提升效果。如图6所示,某再生水厂选取了不同透水率的10座膜池为研究对象,在进行DC后,膜池平均透水率能够恢复20%以上,且清洗前透水率越高,恢复效果越明显,清洗前透水率为1000 L/(m2·h·MPa)左右的膜池,在进行DC清洗后恢复比例约在30%。主要原因是在膜丝板结初期,活性污泥未在膜丝表面形成牢固附着层,胞外聚合物(EPS)、蛋白等大分子有机物也未彻底堵塞膜丝表面微孔,在进行DC后透水率可以得到较为明显的恢复。

2.3MBR膜药剂循环平台搭建

某再生水厂MBR膜系统为全地埋式布设,膜组器数量多达1280台,未设置离线清洗池,所有RC只能原位进行。清洗后膜池洗脱液中仍残余一定浓度的药剂,经检测,氯洗结束后次氯酸钠残余质量浓度为400~600 mg/L,柠檬酸残余质量分数约为0.4%。残余药剂直接排放至生物池,造成大量的药剂浪费,导致清洗成本的升高。

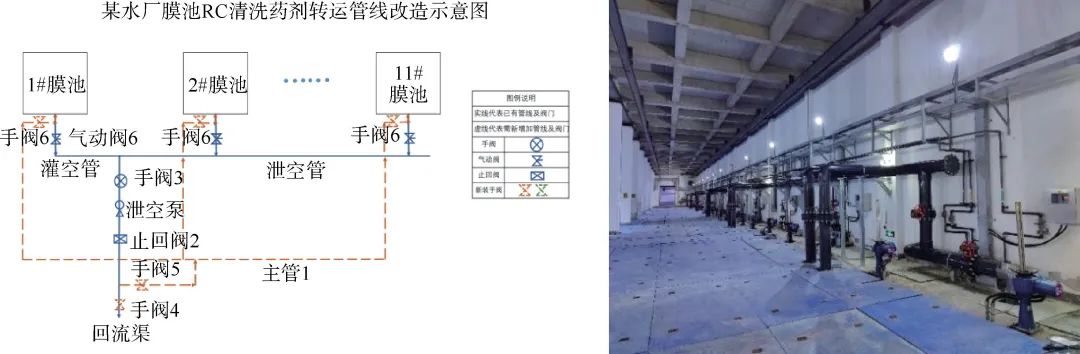

为避免药剂浪费、降低清洗成本,该再生水厂利用现况管路进行改造(图11)。改造方式:新增1条主管1,与各个膜池的泄空管相连,并在连接管3上新增1个手阀6。在膜池泄空管止回阀2后端新增1个手阀4,将手阀4和止回阀2间的管线与新增主管1相连,并在连接管2上新增手阀5。药剂循环方式:膜池进行RC后,打开泄空泵、气动阀2、止回阀2和手阀5,关闭手阀4,再开启将要进行RC清洗膜池的手阀6。通过泄空泵将药剂溶液流入泄空管,经过气动阀2、手阀3、止回阀2和手阀5后流入连接管2,进而转入主管1,经由连接管3和手阀6进入下一个膜池,完成药剂溶液重复利用并转运的过程。

图11 药剂循环系统

药剂循环系统改造完成后,为测试循环药剂的清洗效果,某再生水厂选取4座待清洗膜池,开展RC工作。其中,1#、2#膜池采用1500 mg/L 次氯酸钠+1.5%柠檬酸的方式进行RC,3#、4#膜池通过药剂循环系统分别接收1#、2#膜池洗脱液并补充一定量的药剂至初始浓度后进行RC,测试结果如图12所示。从测试结果来看,4座膜池在RC结束后,均能恢复至1700 L/(m2·h·MPa)以上,3#、4#膜池也并没有受到洗脱液的影响出现清洗质量下降的情况。综合评估后,每年可节约次氯酸钠成本约为45万元,柠檬酸成本约为150万元,在保证清洗质量的前提下大大降低了膜池清洗成本。

图12 清洗效果对比

3 结论

(1)本文所采用的“AC+DC+RC”相结合的清洗维护方式,在一定程度上解决了MBR系统运行过程中常见的膜污染问题,提高了运行稳定性。进行AC清洗以后,曝气管堵塞数量明显减少,膜池运行稳定性显著提升,日衰减速率由18.30 L/(m2·h·MPa)减少为6.25 L/(m2·h·MPa)。在进行DC后,膜池平均透水率能够恢复20%以上,且清洗前透水率越高,恢复效果越明显,清洗前透水率为1000 L/(m2·h·MPa)左右的膜池,在进行DC清洗后恢复比例约为30%。

(2)原有氯洗过程存在药剂浪费情况。将氯洗过程修改为“加药后曝气5 min,静置10 h”,在保证药剂混合均匀的前提下,减少了因曝气产生的药剂浪费。搭建药剂循环利用系统,能够实现膜清洗残余药剂的回收利用,大大降低了清洗成本。

(3)膜清洗维护对于污水厂运行管理而言是一项细致且重要的工作,膜清洗参数、方式的选择不仅影响着膜清洗效果,同时也极大程度上决定了MBR系统的运行维护成本和膜寿命。污水厂运行管理人员应结合自身实际生产运行情况,有针对性地制定膜清洗维护标准,及时根据工况变化调整运行及清洗参数,在延缓膜污堵、保证正常产能的情况下,降低运行维护成本,并延长膜使用寿命。

扫码关注我们